Технология контактных колец сравнительно молода. Как и отрасль ветряной энергетики, ставшей стимулом к ее развитию, она на рынке чуть больше 10 лет. Но недооценивать взаимосвязанность и значение обеих не стоит.

Так же как ветряк, скользящий элемент только на первый взгляд кажется простым и незначительным. На практике же к устройствам обоих типов предъявляются весьма конкретные, высокие требования. Для работы воздушных турбин, к примеру, недостаточно только ветра. Им также нужны надежные передатчики управляющего и информационного сигналов, связующие звенья, соединяющие операторскую кабину и систему работы лопастей. Именно поэтому здесь используются токосъемники и контактные кольца.

Эти электромеханические устройства передают электроэнергию и сигналы от стационарных частей комплекса и источников питания к вращающимся. От их надежности напрямую зависит производительность турбин. Сбой в работе или выход из строя элемента скольжения – не рядовая поломка, он равносилен полной остановке обмена командами и данными. Не получая сигналов, прекращают функционировать все узлы и механизмы в системе. Турбина просто останавливается. Именно риск простоя, грозящий не только снижением КПД электростанции, но и падением доверия к направлению эко-энергетике, вызвал появление первых высоконадежных контактных колец и спровоцировал рост интереса к технологии. Токосъемники, выпускаемые специально для ветряных турбин, до сих пор относятся к одним из самых совершенных деталей своего типа.

Скользящее кольцо, совершая вращение внутри подвижного узла, связывает его с управляющим источников посредством электросигнала. В турбинах ветряных электростанций это происходит посредством подключения к ротору токосъемных щеток одним из двух возможных способов:

1) Центральная часть остается неподвижной, щетки токосъемника и его корпус вращаются вокруг нее;

2) Щетки и корпус закреплены в одном положении, в то время как сердечник кольца остается подвижным.

Для разных требований к мощности, нагрузкам и схемам сообщения выпускаются детали с различными характеристиками. Для переменного и постоянного тока, высокого и низкого напряжения сети, высоких температур, влажности и агрессивных сред, под передачу аналогового, высокочастотного и HD-сигнала. Постепенно, по мере совершенствования технологии, меняется также конструкция токосъемников. Они становятся компактнее, увеличился срок их службы и число спецификаций.

Так для систем, питаемых высокими токами, используют контактные кольца с щетками на основе фибры. Этим устройствам не требуется смазка в течение всего срока службы, они работают дольше, чем аналогичные приборы с бронзовыми или цельнометаллическими частями, но чувствительны к перепадам напряжения. У более распространенных металлических щеток подобной проблемы нет. Даже если одна из них выходит из строя, не требуется менять весь блок или прибор, достаточно удалить поврежденную часть и заменить ее на новую. Это существенно экономит и время обслуживания, и затраты на ремонт.

Техническое обслуживание стандартных кольца скольжения включает в себя ручную чистку и смазку волокна кистей. Оно необходимо прежде всего как часть профилактических мер. Регулярное подновление масла и осмотр механизма препятствуют деградации вращающихся электрических частей из-за износом или попаданием внутрь пыли и мусора. Очистить токосъемник также можно повысив давление пружин во время вращения.

Более современные варианты скользящих колец имеют встроенный пожизненный запас смазывающего вещества. В этом случае достаточно внимательного осмотра компонента не чаще одного раза в год. А наиболее совершенные образцы технологии не нуждаются даже в профилактическом обслуживании.

Как можно видеть на примере фибровых и металлических щеток, материалы, из которых изготавливается деталь и ее части, не менее важны, чем компактность и долговечность конструкции. При работе в агрессивной среде – на большой высоте, в условиях высокой запыленности, влажности или перепадов температур, от качества материала зависит не только срок службы и устойчивость к деградации конкретного кольца, но и эффективность работы системы, в которую оно включено. Износ золотого покрытия на контактных щетках, к примеру, приводит к снижению проводимости и передаваемой мощности. А это, как следствие, ведет к постепенному падению КПД.

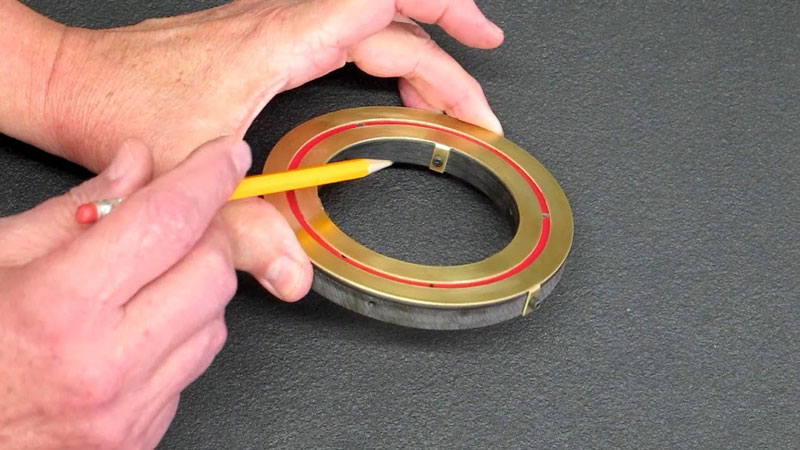

И, хотя использование листовой обшивки и покрытия для элементов вращения полагается допустимым в промышленности, качественные контактные кольца зачастую цельнолитые. Чем выше скорость вращения компонента, тем важнее, как именно он был произведен, может ли стираться со временем, имеет ли швы. Цельнометаллическая технология гарантирует, что проводимость и сопротивление токосъемника не изменятся на протяжении всего срока службы. К тому же цельнолитые кольца, изготовленные из серебра, а не покрытые им, повышают надежность и эффективность рабочих выходов.

Несмотря на небольшой размер, контактные кольца – одни из важнейших частей многих промышленных и бытовых приборов, компонентов и систем. И от качества и стабильности их работы зачастую зависит больше, чем может показаться. Не стоит забывать об этом, когда перед вами стоит выбор – недорогая безымянная подделка или продукция завода, имеющего репутацию.